Die Erfahrungen aus über 60 Jahren Tätigkeit einschließlich Forschung und Prüfungen zum Schärfen und Schleifen von Industriemessern versetzen uns in die Lage, unseren Kunden eine fachkundige Beratung zu bieten und hochwertige, an unseren Produkten getestete Schleifmittel zu liefern. Dazu gehören Korund-Schleifmittel in zylindrischen Schleiftöpfen und Schleifsegmente unterschiedlicher Größe.

MVM plädiert seit jeher für die Vorteile und die Verwendung von Schleifsegmenten, die auf einer Segmentschleifscheibe montiert sind, im Gegensatz zu zylinderförmigen Schleifringen zur Ausführung der gleichen Bearbeitung. Um Pro- und Kontra-Argumente sowie Unterschiede und Vorteile der beiden Auffassungen bezüglich der Anwendung von Segmenten und Schleifringen bewerten zu können, ist es unabdingbar, das Schleifmittel auf der Grundlage seiner wichtigsten Merkmale (nach genormten Fepa-Größen) und die Anwendung im Hinblick auf das Bearbeitungsmaterial zu identifizieren.

Die Proben wurden während des Schleifvorgangs eines gewöhnlichen Papierschneidemessers aus HSS Stahl mit einer Härte unter 60 HRC vorgenommen. Abmessungen des Messers: Länge 1390 mm, Stärke 12 mm, Schleifwinkel 24°.

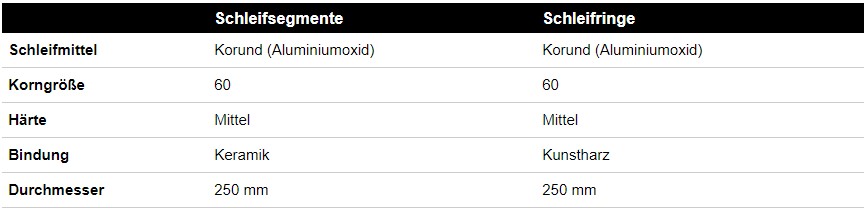

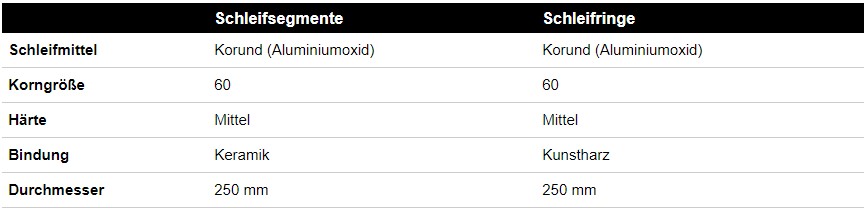

Es wurde ein Vergleich zwischen Schleifmitteln mit den folgenden Merkmalen angestellt:

Schleifsegment Form E120 (Abmessungen 60/54x22x110 mm) aus Korund, Korngröße 60, in Keramikbindung und mit mittlerer Härte, montiert in 8 Stück auf Segmentschleifscheiben mit Außendurchmesser 250 mm.

Schleifring mit Gewindeeinsätzen M6x10 mm für die mechanische Befestigung, ansonsten im Flansch mit einem 10 mm tief herausgearbeiteten Sitz verklebt. Außendurchmesser 250 mm und Innendurchmesser der Aufnahmebohrung 200 mm, aus Korund, Korngröße 60, in Kunstharzbindung und mit mittlerer Härte.

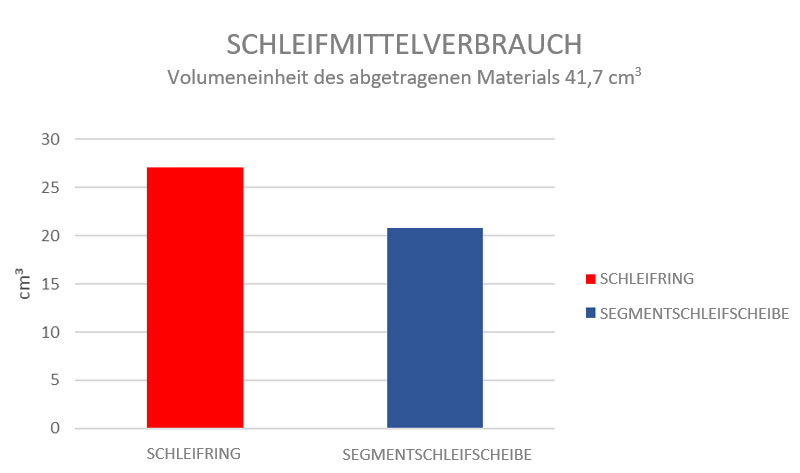

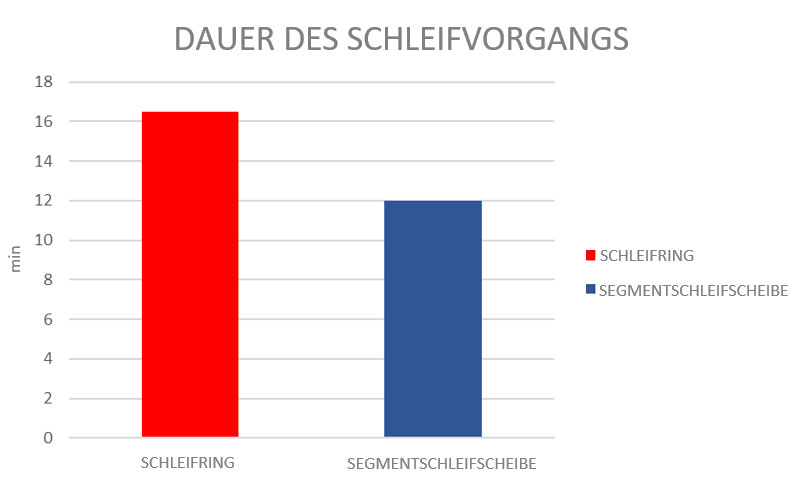

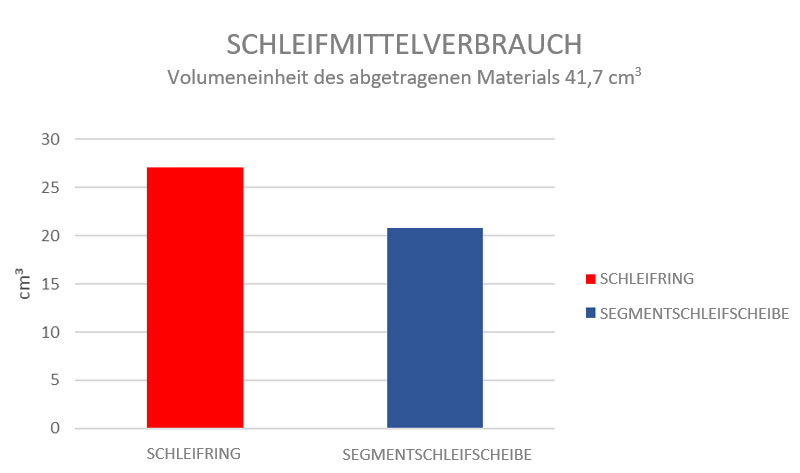

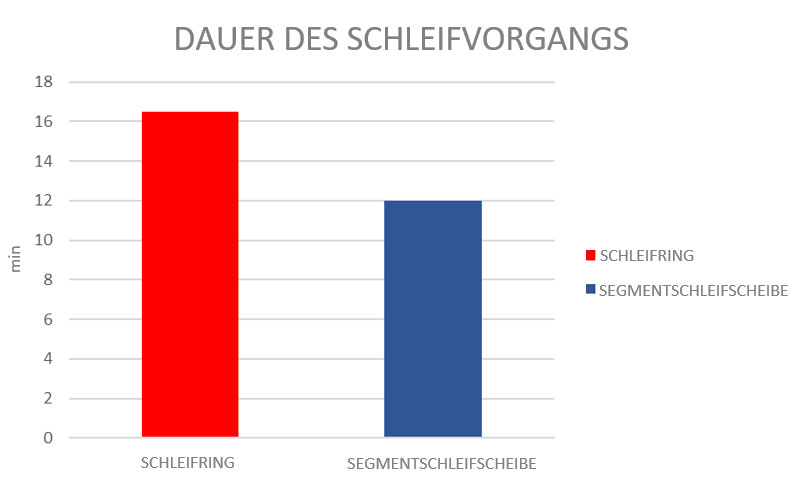

Nachstehend ein Vergleich der Ergebnisse und der Effizienz der beiden verschiedenen Ansichten zur Schleifmittelauswahl unter den gleichen Arbeitsbedingungen (die Arbeitsparameter sind unterschiedlich, da sie eng mit der Wahl des Schleifmittels verbunden sind), 1 mm Abtrag von Oberflächenmaterial auf dem Schnittwinkel des Messers auf seiner gesamten Länge:

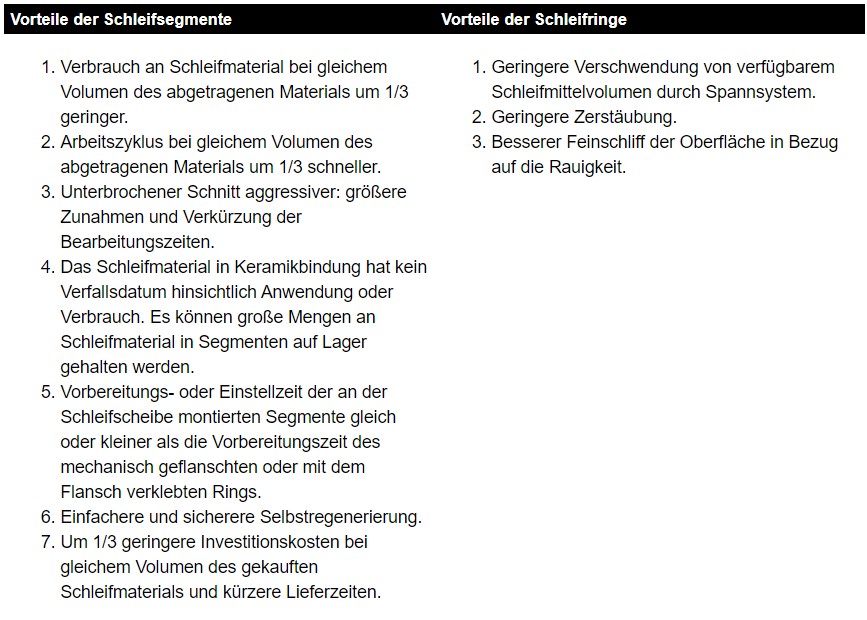

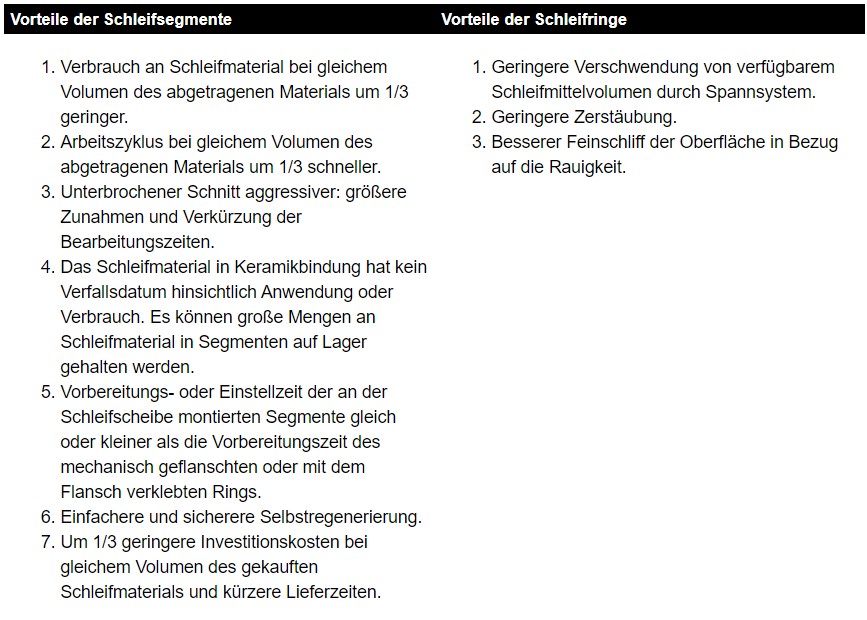

Bei den Segmenten wurde bei gleichem vom Messer abgetragenen Materialvolumen ein um 1/3 geringerer Volumenverbrauch von Schleifmaterial festgestellt. Gleichermaßen ist bewiesen, dass das Volumen des abgetragenen Materials bei gleichem Verbrauch an Schleifmaterial bei den Segmenten um 1/3 größer ist.

Dank des "unterbrochenen" Schnittes mit der Segmentschleifscheibe, der aggressiver ist als der "kontinuierliche" oder "konstante" Schnitt mit dem Schleifring, kann mit schnellerer Geschwindigkeit gearbeitet werden, was eine höhere Geschwindigkeit bei der Abtragung mit sich bringt und einen Vorteil der Segmente darstellt. Wir können sagen, dass der Arbeitszyklus mit den Segmenten bei gleichem Materialabtrag bis zu 1/3 kürzer sein kann.

Der unterbrochene Schnitt erzeugt eine stärkere Zerstäubung des Kühlschmiermittels, was eine größere Ausbreitung der Flüssigkeit im Raum bedeutet und häufigere Kontrollen und häufigeres Nachfüllen von Flüssigkeit im Vergleich zum kontinuierlichen Schnitt erforderlich macht. Im Falle des unterbrochenen Schnittes ist ein Sammel- und Absaugsystem für Ölnebel daher auch besonders empfehlenswert.

Die Segmente sind stets in Keramikbindung gefertigt, während Schleifringe oft und vorzugsweise in Kunstharzbindung hergestellt sind, insbesondere bei einer Körnung für den Feinschliff. Die Kunstharzbindung ist organisch und muss daher mit einem Produktverfallsdatum versehen sein, das normalerweise auf dem Schleifmittel angegeben ist, um zu vermeiden, dass die Zeit sowie chemische und physikalische Einwirkungen (wie Schmieröle, Salzhydrate, UV-Strahlen, Feuchtigkeit) eine Verschlechterung und sogar den Bruch während der Benutzung bedingen. Diese Faktoren erschweren die Verwaltung eines Lagers von Schleifmitteln in Kunstharzbindung, die an einem dunklen und trockenen Ort, vorzugsweise in einer Vakuumpackung aufbewahrt werden sollten. Bei der Lagerung der Schleifmittel in Keramikbindung stellt hingegen keiner dieser Faktoren oder Einwirkungen ein Problem dar, wodurch sie bequemer und praktischer möglich ist. Dies ermöglicht Herstellern und Verkäufern, eine große Menge von Schleifmaterial lieferbereit zu haben, und dem Benutzer, relativ viel Material für die innerbetriebliche Lagerung einzukaufen. Bei den Kunstharz-Schleifmitteln hingegen ist es angeraten, kleine Mengen zu kaufen, und die Liefertermine sind oft ziemlich lang.

Vor dem Einsatz in der Maschine ist bei beiden Lösungen eine Einstellung oder eine Nachregulierung am Werktisch vorzunehmen. Im Falle der Segmentschleifscheiben müssen sämtliche Segmente unter Verwendung eines eigens dazu vorgesehenen und mit der Segmentschleifscheibe mitgelieferten Kontrollinstruments mit demselben Überstand an der Schleifscheibe reguliert werden. Die Befestigung erfolgt durch bewegliche Bügel, die mittels eines Drehmomentschlüssels von Hand angeschraubt werden. Geschicktes Personal kann die Befestigung, den Austausch oder die regelmäßige Nachregulierung infolge einer Abnutzung des Segments direkt in der Maschine ohne Demontage der Schleifscheibe in wesentlich kürzerer Zeit durchführen. Bei den Schleifringen mit Gewindeeinsätzen sind der Vorgang zur Befestigung des Ringes auf dem Schleifscheibenflansch und die Ausführungszeiten mit den vorab beschriebenen vergleichbar. Die Schleifscheibe wird unter Verwendung von Schlüsseln und geeigneten Geräten mit Schrauben befestigt. Dieser Arbeitsgang ist ausschließlich am Werktisch auszuführen. Soll hingegen der Schleifring auf den Schleifscheibenflansch geklebt werden, sind die Zeiten für die Vorbereitung des Klebstoffs, das Auftragen auf den Flansch und das Trocknen zwangsläufig viel länger, was mehr Zeit- und Energieaufwand seitens des Bedieners sowie zusätzlich das für die Zubereitung des Klebstoffs nötige Material erfordert.

Ein Teil des Schleifmittels, das zur Befestigung an der Halterung benötigt wird, wird entsorgt, ohne für das Schleifen eingesetzt zu werden. Die Menge an ungenutztem Schleifmaterial ist bei den Segmentschleifscheiben deutlich höher, da die mobilen Halterungen mehr Haftmaterial an einem einzelnen Segment benötigen als die Schleifringe. Bei diesen geht nur ein minimaler Prozentsatz des Schleifmittels verloren, und zwar der Teil, in den die Metall-Gewindeeinsätze eingesetzt werden oder an dem sie mit dem Flansch verklebt sind.

Während der Abtragung neigen die Schleifmittel dazu, beim Kontakt mit dem zu bearbeitenden Metall durch Reibung und mit der Schmierflüssigkeit durch ihre Viskosität sowie aufgrund der eingestellten Betriebsparameter zu verkleben. Ein verklebtes Schleifmittel ist weniger wirksam, verliert an Abtragungsfähigkeit und überträgt gleichzeitig mehr Hitze an das Messer, wodurch die Gefahr von Verbrennungen steigt. Unter diesen Umständen muss das Schleifmittel regeneriert werden (Aufbrechen der oberflächlichen Schicht von verklebtem Schleifmaterial), dieser Vorgang ist für Schleifmittel in Keramikbindung sehr einfach, da es aufgrund ihrer kristallinen Struktur, Steifigkeit und Stoßempfindlichkeit ausreicht, für die Maschine eine ausreichende Zunahme einzustellen, damit sich das Schleifmittel direkt während des Zyklus von selbst regenerieren kann. Bei Schleifmitteln in Kunstharzbindung hingegen, einem formbaren Material mit einer sehr geschlossenen Struktur, muss dieser Vorgang manuell durchgeführt werden (ein gefährlicher Arbeitsgang, der Risiken für den Bediener mit sich bringt), wobei sich längere Arbeitszeiten ergeben, da ein kurzer Maschinenstopp erforderlich ist.

Bei gleicher Korngröße und Härte garantieren die beiden Schleifmittel mit unterschiedlichen Bindemitteln aufgrund der unterschiedlichen Struktur, offener beim Keramikschleifmittel und geschlossener beim Kunstharzschleifmittel, nicht denselben Grad des Feinschliffs. Die geschlossenere Struktur garantiert offensichtlich bei gleichen Arbeitsparametern einen besseren Feinschliff. Um denselben Feinschliff mit einem Schleifmittel in Keramikbindung zu erreichen, muss ein schonenderer und langsamerer Arbeitszyklus durchgeführt werden, gefolgt von einer längeren Ausfunkzeit (Läppen).

Schließlich haben wir im Hinblick auf die durchschnittlichen Materialkosten festgestellt, dass das Schleifmittel in Keramikbindung bei gleichem Schleifmittelvolumen um 1/3 geringere Marktkosten hat als das Kunstharz-Schleifmittel (Quelle: importiertes Schleifmittel und internationale Produktion). Natürlich sind die Kosten für den Einkauf oder Weiterverkauf des Schleifmaterials keine absoluten Werte auf globaler Ebene, da sie stark von geografischen Faktoren (Einfuhrkosten, Produktion, Weiterverkauf) abhängen.

Allgemein steht die von MVM vertretene Bevorzugung von Keramikschleifmittel im Gegensatz zur Bevorzugung von Schleifringen, die hauptsächlich von unseren wichtigsten deutschen Wettbewerbern befördert wird. Oftmals wird die Notwendigkeit des Kunden, das eine oder andere Schleifsystem anzuwenden, dadurch bestimmt, dass aus Gewohnheit eine italienische oder deutsche Schleifmaschine verwendet wird, ohne die technischen Grundlagen und die eigentlichen Unterschiede überhaupt zu kennen. Eine oder mehrere Schleifmaschinen in einer Produktionsanlage zu haben, für die bereits das eine oder andere Schleifkonzept angewandt wird, ist dank der Austauschbarkeit des Schleifmittels auf den verschiedenen Maschinen trotz der bestehenden Nachteile vorzuziehen, da die Arbeit praktischer und flexibler vor sich geht. Zu diesem Zweck bietet MVM, wie bereits erwähnt, seine Produkte mit Segmentschleifscheiben an, es sind aber auf Anfrage auch kundenspezifische Flansche für Schleifringe (mechanische Befestigung oder geklebt) erhältlich, um den Ansprüchen der einzelnen Kunden gerecht zu werden.

Es werden nun auf der Grundlage der einzelnen Testergebnisse die Vorteile der Segmente und der Ringe zusammengefasst.

Mehr info: mvmsrl@mvmsrl.it

Deutsch

Deutsch Italiano

Italiano English

English Français

Français Español

Español Русский

Русский 中文版本

中文版本